Разница между выдувным формованием и процессом ламинирования геомембраны

Выдувное формование и ламинирование — два распространенных метода производства геомембраны. Они имеют существенные различия в производственном процессе, применяемых материалах, характеристиках продукции и областях применения. Ниже приводится подробная разница между процессом выдувного формования и процессом ламинирования:

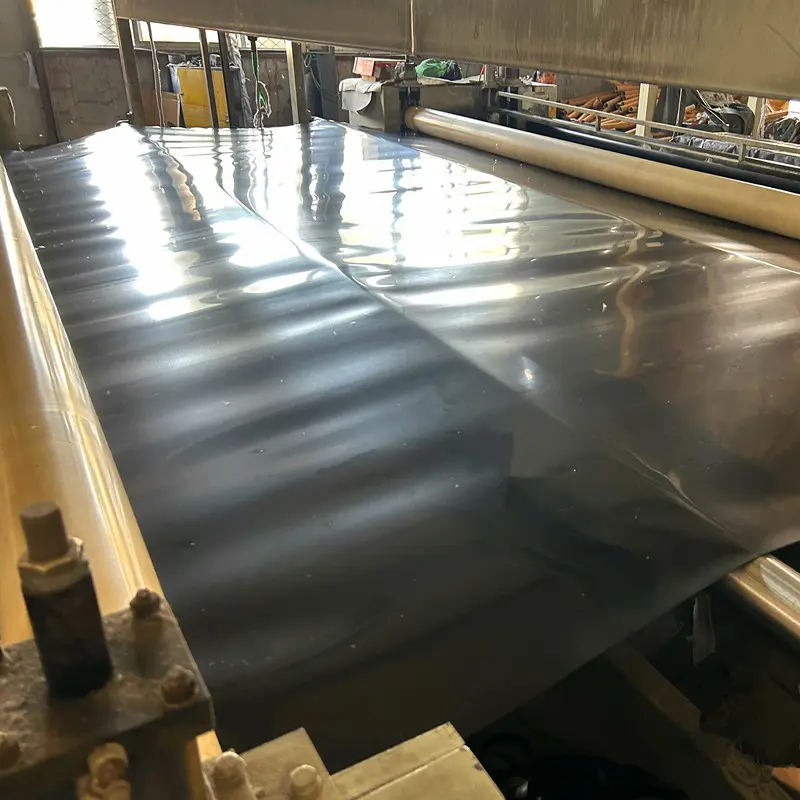

Это выдувная геомембрана производства Haoyang Environment.

Процесс выдувного формования

Производственный процесс выдувного формования

Процесс выдувного формования — широко используемый метод в индустрии пластмасс для создания полых пластиковых изделий. Он включает в себя нагрев и плавление полимерного материала, экструдирование его в цилиндрическую форму,

а затем использование

воздуха для придания ему желаемой формы. Ниже приведены подробные этапы процесса выдувного формования:

1. Экструзия

Описание: Процесс начинается с подачи полимерного материала, обычно в форме гранул или гранул, в экструдер.

Нагрев и плавление: Внутри экструдера полимер нагревается до расплавленного состояния. Это достигается за счет комбинации внешних нагревательных элементов и трения, создаваемого вращающимся шнеком внутри экструдера.

Экструзия через матрицу: расплавленный полимер затем проталкивается через матрицу, придавая ей

цилиндрическую форму, известную как заготовка. Конструкция и размер матрицы определяют первоначальные размеры заготовки.

2. Выдувание

Описание: Расплавленную цилиндрическую заготовку затем подвергают процессу выдувания для формирования

пленки или желаемой полой формы.

Прохождение через матрицу: когда цилиндрический расплавленный материал выходит из экструдера через

матрицу, он все еще находится в пластичном состоянии.

Продувка воздухом: в заготовку подается сжатый воздух, заставляющий ее расширяться. Это расширение продолжается до тех пор, пока расплавленный материал не примет форму формы (в случае полых изделий) или не достигнет необходимой толщины пленки (в случае пленочного производства).

Контроль толщины: Толщину пленки или стенки формованного изделия можно контролировать, регулируя

давление воздуха, скорость экструзии и расстояние, которое проходит заготовка перед выдуванием.

3. Охлаждение

Описание: После достижения желаемой формы и толщины выдувную пленку или продукт необходимо охладить

для затвердевания.

Методы охлаждения: Охлаждение можно осуществлять с помощью воздуха или воды. Для пленок обычно

используется воздушное охлаждение, когда воздушные кольца обдувают пленку холодным воздухом во время ее

формирования.

Затвердевание: по мере охлаждения материал затвердевает и сохраняет форму и толщину, достигнутые в процессе

выдувания.

4. Обмотка

Описание: После охлаждения пленка или изделие подготавливается к окончательной обработке и упаковке.

Намотка: При производстве пленки затвердевшую пленку наматывают в рулоны. Это делается с помощью

намоточных машин, которые обеспечивают ровные и плотные рулоны для удобства хранения и транспортировки.

Проверка качества: конечный продукт проверяется на наличие дефектов или несоответствий по толщине или внешнему виду. Меры контроля качества необходимы для обеспечения соответствия продукта указанным

стандартам.

Процесс выдувного формования — это эффективный и универсальный метод производства, используемый для производства различных пластиковых изделий, от пленок до полых контейнеров. Понимая и контролируя каждый

этап процесса — экструзию, выдувание, охлаждение и намотку — производители могут производить высококачественную продукцию с точными спецификациями. Ключевые преимущества этого процесса включают возможность создавать сложные формы, стабильное качество продукции и эффективные темпы производства.

Применимые материалы

· Полиэтилен высокой плотности (HDPE)

· Полиэтилен низкой плотности (ПЭВД)

· Линейный полиэтилен низкой плотности (LLDPE)

Характеристика продукта

Выдувное формование — это универсальный и эффективный процесс производства пленок с конкретными желаемыми характеристиками. Полученные пленки обладают несколькими ключевыми характеристиками, которые делают их

пригодными для различных применений, особенно в проектах по борьбе с просачиванием на больших площадях. Ниже приведены подробные характеристики пленок, полученных методом выдувного формования:

1. Единообразие

Описание: Процесс выдувного формования обеспечивает превосходную однородность толщины получаемой

пленки.

Равномерность толщины: этапы экструзии и выдувания точно контролируются для поддержания одинаковой

толщины по всей пленке. Эта однородность имеет решающее значение для применений, где требуются постоянные барьерные свойства.

Точный контроль: современное оборудование и точный контроль параметров экструзии и выдува способствуют достижению этой однородности. Это включает поддержание постоянной температуры, скорости экструзии и

давления воздуха во время процесса выдувания.

Преимущества:

Повышенная производительность: равномерная толщина обеспечивает надежную работу в таких областях, как упаковка и гидроизоляция.

Гарантия качества: однородные пленки снижают риск появления слабых мест, которые могут привести к сбоям в критически важных приложениях.

2. Прочность и выносливость

Описание: Регулируя соотношение выдува, можно производить пленки высокой прочности и вязкости.

Коэффициент выдува: Коэффициент выдувания (отношение диаметра выдувной пленки к диаметру

экструдированной заготовки) можно регулировать для изменения механических свойств пленки. Более высокий коэффициент выдувания обычно повышает прочность и вязкость пленки.

Свойства материала. Собственные свойства используемого полимерного материала также играют решающую роль

в определении конечной прочности и ударной вязкости пленки. Высококачественные полимеры обеспечивают превосходные характеристики пленки.

Преимущества:

Долговечность: высокая прочность и ударная вязкость делают пленки пригодными для требовательных

применений, где важны механические нагрузки.

Универсальность: эти свойства позволяют использовать пленки в широком спектре отраслей: от

сельскохозяйственных покрытий до промышленных облицовок.

3. Ширина

Описание: Процесс выдувного формования позволяет производить пленки большой ширины, что делает их идеальными для применения на больших площадях.

Производство широкой пленки: процесс можно масштабировать для производства фильмов различной ширины в соответствии с потребностями различных проектов. Это особенно полезно для проектов, требующих больших непрерывных листов материала, таких как облицовка свалок или облицовка прудов.

Настраиваемая ширина: производители могут регулировать параметры матрицы и выдува для производства пленок определенной ширины в соответствии с требованиями заказчика.

Преимущества:

Покрытие большой площади: пленки широкой ширины особенно полезны для проектов по предотвращению просачивания, где необходимо эффективно покрыть большие площади с минимальным количеством швов.

Эффективность установки: использование широких пленок уменьшает количество необходимых швов или

перекрытий, упрощая установку и улучшая целостность барьера.

Процесс выдувного формования является высокоэффективным методом производства пленок одинаковой толщины, высокой прочности и вязкости, а также большой ширины. Эти характеристики делают пленки, полученные выдувным формованием, идеальными для различных применений, особенно тех, которые требуют надежных барьерных

свойств и покрытия большой площади. Используя точность и гибкость процесса выдувного формования,

производители могут производить высококачественные пленки, отвечающие строгим требованиям современных инженерных и экологических проектов.

Области применения

Геомембранные пленки, полученные выдувным формованием, необходимы в различных отраслях благодаря своим превосходным барьерным свойствам, прочности и универсальности. Ниже подробно описано применение этих пленок в

таких важных областях, как защита от просачивания на свалках, облицовка водоемов и искусственных озер, а также гидроизоляция туннелей и подземных сооружений.

1. Защита от утечки на свалке

Описание: Геомембранные пленки широко используются в качестве покрытия на свалках для предотвращения просачивания фильтрата в окружающую почву и грунтовые воды.

Функциональность: непроницаемость геомембранных пленок делает их идеальными для удержания фильтрата, который представляет собой потенциально опасную жидкость, образующуюся в результате разложения отходов.

Установка: Эти пленки укладываются на днище и по бокам полигонов перед вывозом мусора. Можно использовать несколько слоев вместе с геотекстилем для повышения защиты и долговечности.

Преимущества:

Защита окружающей среды: Предотвращает загрязнение почвы и грунтовых вод, тем самым защищая экосистемы

и здоровье населения.

Соответствие нормативным требованиям: помогает операторам свалок соблюдать экологические нормы и стандарты обращения с отходами.

Долговечность: Обеспечивает долгосрочное решение с высокой устойчивостью к химическому разложению и физическому стрессу.

2. Водохранилище и искусственная облицовка озера

Описание: Геомембранные пленки широко используются для облицовки водоемов и искусственных озер, чтобы предотвратить потерю воды из-за просачивания.

Функциональность: пленки действуют как барьер, удерживающий воду в водоеме или озере, обеспечивая

эффективное хранение и управление водой.

Установка: Геомембрана расстилается на участке раскопок, швы свариваются для обеспечения водонепроницаемости,

а затем покрывают почвой или камнями, чтобы защитить ее от физических повреждений и воздействия

ультрафиолета.

Преимущества:

Экономия воды: минимизирует потери воды, что имеет решающее значение в засушливых регионах или районах, испытывающих нехватку воды.

Экономичность: снижает потребность в частом обслуживании и пополнении воды.

Универсальность: Может использоваться в различных типах водоемов и искусственных озер независимо от размера

и формы.

3. Гидроизоляция туннелей и подземных сооружений

Описание: Геомембранные пленки используются для гидроизоляции туннелей и других подземных сооружений,

чтобы предотвратить попадание воды, которое может поставить под угрозу структурную целостность и безопасность.

Функциональность: пленки создают непрерывный барьер, предотвращающий проникновение воды в бетон или

скалу туннеля или конструкции.

Установка: Обычно геомембрана наносится на внутренние поверхности туннеля или конструкции. Его можно использовать в сочетании с другими гидроизоляционными системами, такими как дренажные композиты, для повышения эффективности.

Преимущества:

Структурная целостность: защищает от повреждения водой, которое может привести к коррозии, ослаблению материалов и возможному разрушению конструкции.

Безопасность: Обеспечивает безопасность туннелей и подземных сооружений, предотвращая попадание воды,

которое может привести к затоплению или опасным условиям.

Сокращение затрат на техническое обслуживание: снижает потребность в дорогостоящем и частом обслуживании, продлевая срок службы конструкции.

Геомембранные пленки, полученные выдувным формованием, универсальны и высокоэффективны в обеспечении непроницаемых барьеров для различных критических применений. Их использование для защиты от просачивания свалок, облицовки резервуаров и искусственных озер, а также гидроизоляции туннелей и подземных сооружений подчеркивает их важность для защиты окружающей среды, сохранения воды и долговечности инфраструктуры. Используя уникальные свойства геомембранных пленок, промышленность может найти устойчивые и эффективные решения для управления и защиты жизненно важных ресурсов и структур.

Процесс ламинирования

Это ламинированная геомембрана производства Haoyang Environment.

Процесс производства ламинирования

Процесс ламинирования включает экструзию расплавленного полимерного материала для создания пленки, которую

затем охлаждают, придают ей форму и сматывают в рулоны. Этот процесс имеет решающее значение в производстве высококачественных пленок, используемых в различных областях, включая упаковку, изоляцию и барьерные пленки.

Ниже приводится подробное описание процесса ламинирования, включая каждый конкретный этап.

1. Экструзия

Описание: Процесс начинается с подачи полимерного материала в экструдер, где он нагревается до расплавленного состояния.

Нагрев и плавление. Полимерные гранулы или гранулы нагреваются внутри экструдера до точки плавления. Это преобразование из твердого состояния в расплавленное достигается за счет сочетания нагревательных элементов и механического сдвига, создаваемого шнеком внутри экструдера.

Экструзия через фильерную головку: после расплавления полимерный материал проталкивается через фильерную головку, которая формирует из него тонкую пленку. Конструкция головки определяет ширину и толщину экструдируемой пленки.

Формирование пленки: Когда расплавленный полимер выходит из фильерной головки, он начинает принимать форму сплошной пленки. Исходные свойства пленки, такие как толщина и однородность, во многом определяются параметрами экструзии.

Преимущества:

Производство однородной пленки. Процесс экструзии обеспечивает постоянную и однородную толщину пленки, что имеет решающее значение для применений, требующих точных спецификаций.

Настраиваемая толщина и ширина: регулируя фильерную головку и параметры экструзии, производители могут производить пленки различной толщины и ширины в соответствии с конкретными требованиями.

2. Охлаждение

Описание: После экструзии горячую расплавленную пленку необходимо охладить и затвердеть, чтобы сформировать стабильный, пригодный к использованию продукт.

Методы охлаждения: Экструдированную пленку пропускают через ряд охлаждающих валков или охлаждающую водяную баню. Эти методы помогают быстро снизить температуру пленки, затвердев ее до окончательной формы.

Затвердевание: в процессе охлаждения пленка переходит из гибкого расплавленного состояния в твердое твердое состояние. Этот шаг имеет решающее значение для фиксации размеров и свойств пленки.

Формирование: по мере того, как пленка остывает, ей также придают форму и выравнивают ее, чтобы обеспечить соответствие желаемым характеристикам. На этом этапе можно исправить любые отклонения по толщине или

дефекты поверхности.

Преимущества:

Улучшенные свойства пленки: Правильные методы охлаждения улучшают механические свойства пленки, такие как прочность на разрыв и гибкость.

Стабильность размеров: гарантирует сохранение заданных размеров и характеристик пленки, что важно для ее окончательного применения.

3. Обмотка

Описание: Последним этапом процесса ламинирования является сматывание охлажденной и затвердевшей пленки в рулоны для удобства обращения, хранения и транспортировки.

Механизм намотки: Пленка направляется на намоточный вал, где она плотно наматывается на большие рулоны. Натяжение и скорость процесса намотки тщательно контролируются, чтобы предотвратить образование складок и обеспечить равномерную намотку.

Проверка качества: Во время намотки пленка проверяется на наличие дефектов или несоответствий. Меры контроля качества реализуются для того, чтобы наматывать и упаковывать только качественную пленку.

Формирование рулона: намотанную пленку затем разрезают на рулоны заданного размера, в зависимости от требований конечного использования. Эти рулоны затем упаковываются и маркируются для распространения.

Преимущества:

Эффективное обращение и хранение: намотка пленки в рулоны облегчает обращение, хранение и транспортировку, снижая риск повреждения.

Готовность к дальнейшей обработке: рулоны можно легко интегрировать в последующие производственные

процессы, такие как печать, резка или ламинирование с другими материалами.

Процесс ламинирования полимерных пленок — это тщательно контролируемая и точная технология производства, которая превращает сырьевые полимерные материалы в высококачественные пленки. Тщательно управляя этапами экструзии, охлаждения и намотки, производители могут производить пленки одинаковой толщины, с отличными механическими свойствами и стабильностью размеров. Эти пленки незаменимы в различных отраслях промышленности, обеспечивая надежные и эффективные решения для упаковки, изоляции и барьерных применений. Детальный контроль каждого этапа процесса ламинирования гарантирует, что конечный продукт соответствует

строгим стандартам качества и требованиям к производительности.

Преимущества

Толщина и однородность

Контроль толщины: Толщину пленки можно точно контролировать, регулируя параметры экструдера и матрицы,

чтобы обеспечить ее однородность.

Однородность: во время процесса охлаждения и вытягивания необходимо поддерживать одинаковую скорость и температуру, чтобы обеспечить равномерную толщину пленки и гладкую поверхность.

Защита от просачивания

Пленкообразующая геомембрана с одной пленкой по-прежнему имеет хорошие характеристики защиты от просачивания и подходит для некоторых водонепроницаемых и защищенных от просачивания проектов.

Гибкость

Толщина и формула материала пленки могут быть скорректированы по мере необходимости в соответствии с требованиями различных проектов.

Контроль за уровнем издержек

Одно лишь формирование пленки может уменьшить количество используемых материалов, что может быть более рентабельным в некоторых сценариях применения.

Области применения

Пленкообразующая геомембрана с одной пленкой подходит для различных сценариев, в том числе:

Проекты защиты от просачивания, резервуары с защитой от просачивания на свалках, облицовка искусственных

озер,

Гидроизоляция тоннелей и подземных сооружений, Водоёмов, садовых прудов, ландшафтных бассейнов и т.д.

Краткое содержание

Будь то выдувная геомембрана или пленкообразующая геомембрана, это своего рода процесс производства геомембраны. Разница заключается в производственном процессе, а качество продукта мало чем отличается. Ширина выдувной

геомембраны Haoyang Environmental Co., Ltd. может достигать 10 метров, что является самой большой шириной в геомембранной промышленности. Эта ширина имеет большие преимущества для проектов, требующих большой площади

для предотвращения утечки. Пленкообразующую геомембрану можно использовать для изготовления композитных геомембран. При условии использования одного и того же сырья геомембраны, производимые этими двумя процессами,

имеют сопоставимое качество, поэтому вы можете быть уверены, приобретая эти две геомембраны у Haoyang Environmental Co., Ltd.

448.webp)

619.webp)

213.webp)