Diferencias entre los procesos de soplado y laminación de geomembranas

El soplado y la laminación son dos métodos de proceso comunes en la producción de geomembranas. Tienen diferencias significativas en procesos de fabricación, materiales aplicables, características del producto y áreas de aplicación. La siguiente es la diferencia detallada entre los procesos de soplado y laminado:

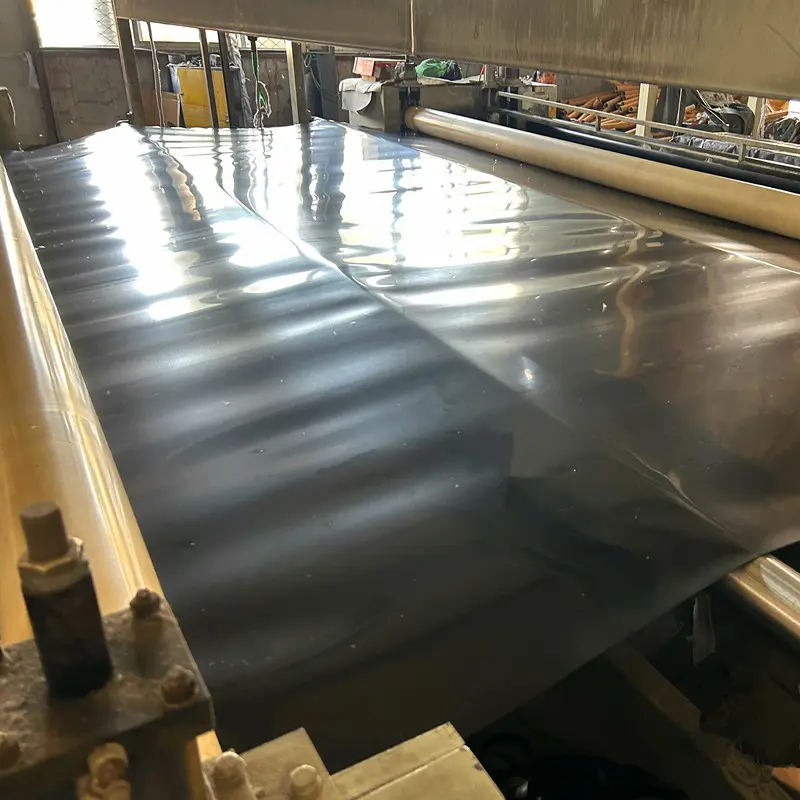

Esta es la película Geotécnica soplada producida por haoyang Environmental Protection.

Proceso de soplado

Proceso de fabricación del proceso de soplado

El proceso de soplado es una tecnología ampliamente utilizada en la industria plástica para fabricar productos plásticos huecos. Implica calentar y derretir el material polimérico, exprimirlo en forma cilíndrica y luego soplarlo con aire en la forma deseada. Los siguientes son los pasos detallados involucrados en el proceso de soplado:

1. extrusión

Descripción: el proceso comienza enviando un material polimérico (generalmente partículas o granos) a la exprimidora.

Calentamiento y fusión: dentro de la exprimidora, el polímero se calienta al Estado de fusión. Esto se logra mediante una combinación de elementos de calefacción externos y fricciones generadas por tornillos giratorios dentro de la exprimidora.

Extrusión a través del molde: a continuación, el polímero fundido se presiona a través del molde para formar una columna, llamada adobe. El diseño y el tamaño del molde determinan el tamaño inicial del blanco.

2. barrido

Descripción: a continuación, se realiza un proceso de soplado del blanco cilíndrico fundido para formar una película delgada o la forma hueca necesaria.

Paso del molde: cuando el material fundido cilíndrico sale de la extrusión a través del molde, todavía está en un Estado extensible.

Soplado: introducir aire comprimido en el adobe para que se expanda. Esta expansión continuará hasta que el material fundido se ajuste a la forma del molde (en el caso de productos huecos) o alcance el espesor de película requerido (en el caso de la producción de película).

Control de espesor: al ajustar la presión del aire, la velocidad de extrusión y la distancia de viaje del blanco antes del soplado, se puede controlar el espesor de la película o la pared del molde.

3.enfriamiento

Descripción: una vez alcanzada la forma y el grosor deseados, la película o producto soplado necesita ser enfriado y solidificado.

Tecnología de enfriamiento: se puede enfriar con aire o agua. Para las películas, generalmente se utiliza enfriamiento por aire, en el que el anillo de aire sopla aire frío sobre la película cuando se forma.

Curado: a medida que el material se enfría, solidifica y mantiene la forma y el grosor obtenidos durante el proceso de soplado.

4. enredarse

Explicación: después del enfriamiento, la película o el producto están listos para el tratamiento final y el embalaje.

Devanado: en el caso de la producción de película, la película curada se enrolla en el rollo. Esto se logra mediante el uso de máquinas de devanado, que garantizan un rollo uniforme y apretado, fácil de almacenar y transportar.

Inspección de calidad: comprobar si hay defectos o inconsistencias en el grosor o la apariencia del producto final. Las medidas de control de calidad son esenciales para garantizar que los productos cumplan con las normas prescritas.

El proceso de soplado es un método de fabricación eficiente y universal para producir una variedad de productos plásticos, desde películas finas hasta contenedores huecos. Al conocer y controlar cada paso del proceso de extrusión, soplado, enfriamiento y devanado, los fabricantes pueden producir productos de alta calidad con especificaciones precisas. Las principales ventajas de este proceso incluyen la capacidad de crear formas complejas, una calidad consistente del producto y una productividad eficiente.

Materiales aplicables

· polietileno de alta densidad (hdpe)

· polietileno de baja densidad (ldpe)

· polietileno lineal de baja densidad (lldpe)

Características del producto

El soplado es un proceso universal y eficiente para la producción de películas con características específicas requeridas. La película resultante tiene varias características clave que la hacen adecuada para diversas aplicaciones, especialmente en grandes áreas de ingeniería antifiltración. Las siguientes son las características detalladas de las películas producidas por el proceso de soplado:

1. uniformidad

Explicación: el proceso de soplado garantiza que la película producida tenga una excelente uniformidad de espesor.

Uniformidad del espesor: las etapas de extrusión y soplado se controlan finamente para mantener el espesor consistente de toda la película. Esta uniformidad es esencial para aplicaciones que requieren un rendimiento de bloqueo consistente.

Control de precisión: la maquinaria avanzada y el control preciso de los parámetros de extrusión y soplado ayudan a lograr esta uniformidad. Esto incluye mantener una temperatura consistente, una velocidad de extrusión y una presión de aire durante el proceso de soplado.

Ventajas:

Mejora del rendimiento: el espesor uniforme garantiza un rendimiento confiable en aplicaciones como el embalaje y la impermeabilidad.

Garantía de calidad: una película uniforme reduce el riesgo de debilidades que pueden conducir al fracaso de aplicaciones clave.

2. resistencia y resiliencia

Explicación: al ajustar la relación de soplado, se pueden producir películas de alta resistencia y tenacidad.

Relación de soplado: la relación de soplado (relación entre el diámetro de la película de soplado y el diámetro del blanco de extrusión) se puede ajustar para cambiar las propiedades mecánicas de la película. Una mayor relación de soplado generalmente mejora la resistencia y resistencia de la película.

Propiedades del material: las propiedades inherentes del material polimérico utilizado también juegan un papel vital en la determinación de la resistencia final y la tenacidad de la película. Los polímeros de alta calidad garantizan excelentes propiedades de película.

Ventajas:

Durabilidad: la alta resistencia y resistencia hacen que la película sea adecuada para aplicaciones duras que requieren tensión mecánica.

Versatilidad: estas características permiten que las películas se utilicen en una amplia gama de industrias, desde cubiertas agrícolas hasta almohadillas industriales.

3. ancho

Descripción: el proceso de soplado puede producir películas anchas, convirtiéndolas en una opción ideal para aplicaciones a gran escala.

Producción de películas anchas: el proceso se puede extender a la producción de películas de varios anchos para satisfacer las necesidades de diferentes proyectos. Esto es especialmente beneficioso para proyectos que requieren grandes placas de material continuo, como el revestimiento de vertederos o el revestimiento de estanques.

Anchos personalizables: el fabricante puede ajustar los parámetros de molde y soplado para producir películas de anchos específicos que cumplan con los requisitos del cliente.

Ventajas:

Cobertura a gran escala: la película ancha es especialmente adecuada para proyectos impermeables que requieren una cobertura eficiente de grandes áreas y costuras mínimas.

Eficiencia de la instalación: el uso de una película ancha puede reducir el número de costuras o superposiciones necesarias, simplificar la instalación y mejorar la integridad de la barrera.

El proceso de soplado es un método eficiente para producir películas delgadas con espesor uniforme, alta resistencia y tenacidad y ancho. Estas características hacen de las películas sopladas una opción ideal para diversas aplicaciones, especialmente aquellas que requieren propiedades de bloqueo confiables y cobertura a gran escala. Aprovechando la precisión y flexibilidad del proceso de soplado, los fabricantes pueden producir películas de alta calidad que cumplan con los estrictos requisitos de los proyectos modernos de ingeniería y medio ambiente.

Área de aplicación

Las geomembranas moldeadas por soplado son esenciales en todos los campos debido a sus excelentes propiedades de bloqueo, resistencia y versatilidad. Las siguientes son las aplicaciones detalladas de estas películas en áreas clave como la prevención de filtraciones en vertederos, el revestimiento de embalses y Lagos artificiales, la impermeabilidad de túneles y estructuras subterráneas.

1. prevención de filtraciones en vertederos

Descripción: la geomembrana se utiliza ampliamente como revestimiento para vertederos para evitar que el lixiviado se infiltre en el suelo circundante y las aguas subterráneas.

Funcionalidad: la impermeabilidad de la película Geotécnica la convierte en el material ideal para albergar el lixiviado, un líquido potencialmente peligroso formado por la descomposición de residuos.

Instalación: estas películas se colocan en la parte inferior y lateral del vertedero antes de que se depositen los residuos. Se pueden utilizar capas de geotextiles para mejorar la protección y la durabilidad.

Ventajas:

Protección del medio ambiente: prevención de la contaminación del suelo y las aguas subterráneas, protegiendo así los ecosistemas y la salud pública.

Cumplimiento regulatorio: ayudar a los operadores de vertederos a cumplir con las regulaciones y estándares ambientales para la gestión de residuos.

Vida útil: proporciona una solución a largo plazo con alta resistencia a la degradación química y al estrés físico.

2. revestimiento de embalses y lagos artificiales

Descripción: la geomembrana se utiliza ampliamente en el revestimiento de embalses y lagos artificiales para evitar la pérdida de agua causada por fugas.

Función: estas películas actúan como barrera para mantener el agua en embalses o lagos, asegurando un almacenamiento y manejo eficientes del agua.

Instalación: colocación de geomembrana en el área excavada, soldadura de las costuras para garantizar la estanqueidad del agua y luego cubierta con suelo o roca para protegerla de daños físicos y rayos ultravioleta.

Ventajas:

Ahorro de agua: minimizar la pérdida de agua, que es esencial en áreas áridas o en áreas que enfrentan escasez de agua.

Eficiencia económica: reducir la necesidad de mantenimiento frecuente y reabastecimiento de agua.

Versatilidad: se puede utilizar en varios tipos de embalses y Lagos artificiales, independientemente de su tamaño y forma.

3. impermeabilización de túneles y estructuras subterráneas

Descripción: la geomembrana se utiliza para la impermeabilización de túneles y otras estructuras subterráneas para evitar inundaciones que puedan poner en peligro la integridad y seguridad estructural.

Función: estas películas proporcionan una barrera continua que evita que el agua penetre en el hormigón o la roca del túnel o estructura.

Instalación: por lo general, la geomembrana se aplica a la superficie interior de un túnel o estructura. Se puede combinar con otros sistemas impermeables como los compuestos de drenaje para mejorar la eficiencia.

Ventajas:

Integridad estructural: prevenir daños en el agua que puedan causar corrosión, debilitamiento del material y falla estructural final.

Seguridad: garantizar la seguridad de los túneles y las instalaciones subterráneas evitando la entrada de agua que pueda causar inundaciones o situaciones peligrosas.

Reducir el mantenimiento: reducir la demanda de mantenimiento costoso y frecuente y prolongar la vida útil de la estructura.

Las geomembranas moldeadas por soplado son ampliamente utilizadas y son muy eficaces para proporcionar barreras impermeables para diversas aplicaciones clave. Su uso en la prevención de filtraciones en vertederos, forros de embalses y lagos artificiales y impermeabilización de túneles y estructuras subterráneas pone de relieve su importancia en la protección del medio ambiente, el ahorro de agua y la durabilidad de la infraestructura. Al aprovechar las propiedades únicas de la geomembrana, la industria puede lograr soluciones sostenibles y eficientes para gestionar y proteger recursos y estructuras importantes.

Proceso de laminación

Esta es una película Geotécnica laminada producida por haoyang environment.

Proceso de fabricación del proceso de laminación

El proceso de laminación consiste en exprimir el material polimérico fundido para formar una película, que luego se enfría, moldea y envuelve en rollos. Este proceso es fundamental para la producción de películas de alta calidad para diversas aplicaciones, incluidas películas de embalaje, aislamiento y barrera. A continuación se describe en detalle el proceso de laminación, incluyendo cada paso específico.

1. extrusión

Descripción: el proceso comienza enviando el material polimérico a la exprimidora y calentándolo en la exprimidora hasta el Estado de fusión.

Calentamiento y fusión: partículas o partículas de polímero que se calientan hasta el punto de fusión dentro de la exprimidora. Esta transición de estado sólido a Estado fundido se logra mediante una combinación de elementos de calentamiento y cizallamiento mecánico producido por tornillos en la extrusión.

Extrusión a través de la cabeza del molde: una vez que el material polimérico se derrite, se ve obligado a pasar por la cabeza del molde para moldearlo en una película. El diseño de la cabeza del molde determina el ancho y el espesor de la película exprimida.

Formación de película: cuando el polímero fundido sale de la cabeza del molde, comienza a tomar la forma de película continua. Las propiedades iniciales de la película, como el grosor y la uniformidad, dependen en gran medida de los parámetros de extrusión.

Ventajas:

Producción de película uniforme: el proceso de extrusión garantiza la consistencia y uniformidad del espesor de la película, que es esencial para aplicaciones que requieren especificaciones precisas.

Espesor y anchura personalizables: al ajustar la cabeza del molde y la configuración de extrusión, el fabricante puede producir películas de diferentes grosores y anchos para cumplir con requisitos específicos.

2. enfriamiento

Descripción: después de la extrusión, la película fundida caliente debe enfriarse y solidificarse para formar un producto estable y disponible.

Método de enfriamiento: la película exprimida pasa por una serie de rodillos de enfriamiento o baños de agua de enfriamiento. Estos métodos ayudan a reducir rápidamente la temperatura de la película para que se solidifique en su forma final.

Curado: durante el enfriamiento, la película cambia de un Estado de fusión flexible a un estado sólido duro. Este paso es crucial para determinar el tamaño y las propiedades de la película.

Moldeo: a medida que la película se enfría, también se moldea y aplana para asegurarse de que cumple con las especificaciones requeridas. En esta etapa, se puede corregir cualquier desviación del grosor o defectos superficiales.

Ventajas:

Mejorar las propiedades de la película: las técnicas de enfriamiento adecuadas pueden mejorar las propiedades mecánicas de la película, como la resistencia a la tracción y la flexibilidad.

Estabilidad dimensional: asegúrese de que la película mantenga su tamaño y características deseadas, lo cual es esencial para su aplicación final.

3. enredarse

Explicación: el último paso en el proceso de laminación es enrollar la película refrigerada y curada en rollos para facilitar la manipulación, almacenamiento y transporte.

Mecanismo de devanado: la película se guía hacia el eje de devanado, donde se enrolla fuertemente en grandes rollos. Controlar cuidadosamente la tensión y la velocidad del proceso de devanado para evitar arrugas y garantizar que el devanado sea uniforme.

Inspección de calidad: durante el proceso de devanado, verifique si la película tiene algún defecto o inconsistencia. Implementar medidas de control de calidad para garantizar que solo se envuelvan y empaquetan películas de alta calidad.

Formación de rollos: a continuación, la película enrollada se corta en el tamaño designado del rollo de acuerdo con los requisitos de uso final. Luego, los volúmenes se empaquetan y etiquetan para su distribución.

Ventajas:

Manipulación y almacenamiento eficientes: enrollar la película en un rollo facilita la manipulación, el almacenamiento y el transporte, reduciendo el riesgo de daños.

Preparación para un procesamiento adicional: estos rodillos pueden integrarse fácilmente en procesos de fabricación posteriores, como impresión, Corte o laminación con otros materiales.

El proceso de laminación de películas poliméricas es una tecnología de fabricación altamente controlada y precisa que permite convertir materias primas poliméricas en películas de alta calidad. Al gestionar cuidadosamente las fases de extrusión, enfriamiento y devanado, los fabricantes pueden producir películas de espesor uniforme, excelentes propiedades mecánicas y tamaño estable. Estas películas son esenciales en todas las industrias y proporcionan soluciones confiables y efectivas para aplicaciones de embalaje, aislamiento y bloqueo. Controlar en detalle cada paso del proceso de laminación para garantizar que el producto final cumpla con estrictos estándares de calidad y requisitos de rendimiento.

Ventaja

Espesor y uniformidad

Control de espesor: al ajustar los parámetros de la exprimidora y el molde, se puede controlar con precisión el espesor de la película para garantizar su uniformidad.

Uniformidad: durante el proceso de enfriamiento y tracción, es necesario mantener una velocidad y temperatura uniformes para garantizar un espesor uniforme de la película y una superficie lisa.

Rendimiento antifiltración

La película Geotécnica formadora de película de una sola capa todavía tiene un buen rendimiento antifiltración y es adecuada para algunos proyectos impermeables y antifiltración.

Flexibilidad

El grosor de la película y la fórmula del material se pueden ajustar según sea necesario para cumplir con los requisitos de los diferentes proyectos.

Control de costos

La formación de películas separadas puede reducir la cantidad de materiales utilizados, lo que puede ser más rentable en algunos escenarios de aplicación.

Área de aplicación

La película plástica de una sola capa es adecuada para varios escenarios, incluyendo principalmente:

Ingeniería antifiltración, embalse antifiltración de vertederos, revestimiento de Lagos artificiales,

Impermeabilización de túneles y estructuras subterráneas, embalses, estanques de jardines, estanques paisajísticos, etc.

Resumen

Ya sea soplando película Geotécnica o formando película geotécnica, es un proceso de producción de película geotécnica. La diferencia radica en el proceso de producción, y la calidad del producto no es muy diferente. El ancho de la película Geotécnica soplada por co., Ltd. puede alcanzar los 10 metros, que es el ancho más grande de la industria de la película geotécnica. Este ancho tiene una gran ventaja para los proyectos que requieren una gran área de prevención de filtraciones. La película Geotécnica formadora de película se puede utilizar para preparar la película Geotécnica compuesta. Bajo la premisa de usar la misma materia prima, la calidad de la película Geotécnica producida por estos dos procesos es comparable, por lo que puede estar seguro de Haoyang Environmental Co., Ltd.

448.webp)

619.webp)